由于世界能源的緊缺,粉碎過程中的能耗越來越引起人們的重視。自上世紀八十年代末高壓輥磨機問世以來,主要應用在水泥行業(yè)及個別有色金屬礦山,水泥界從這種節(jié)能、節(jié)鋼耗的高效設備中得到了很好的效益。

冶金礦業(yè)粉碎礦石的數(shù)量相當可觀,且金屬礦石大都堅硬難磨,而目前球磨機的能耗、鋼耗和效率的問題都比較突出,礦物回收率受粉磨方式的影響也比較嚴重。將高壓輥磨機普遍應用到冶金礦業(yè),且在世界處于領(lǐng)先水平,是國內(nèi)各設備制造廠家近些年來不懈的探索和實踐、最終取得成功的結(jié)果。

HUATE MAGNET

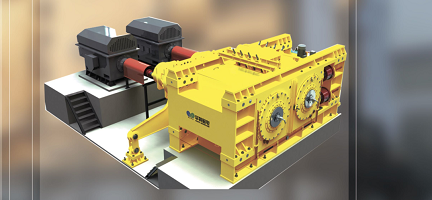

高壓輥磨機與傳統(tǒng)破碎設備的區(qū)別

高壓輥磨機在形式上很像傳統(tǒng)的對輥破碎機,但在實質(zhì)上有兩點不同。

其一是高壓輥磨機實施的是準靜壓粉碎,它與沖擊粉碎方式相比,節(jié)省能耗約30%;

其二,它對物料實施的是料層粉碎,是物料與物料之間的相互粉碎,粉碎效率高,物料之間的擠壓應力可通過輥子壓力來調(diào)節(jié)。兩個輥子相向轉(zhuǎn)動,一個固定輥,另一個是可調(diào)距離。輥間壓力一般可達1500~3000個大氣壓,破碎產(chǎn)品可達2mm,實現(xiàn)了“多碎少磨”,成為以碎代磨的新型粉碎設備。由于它具有強大的作用力,不僅使物料粉碎,還可使物料顆粒內(nèi)部結(jié)構(gòu)產(chǎn)生裂紋,從而使磨礦能力大幅度提高。

高壓輥磨機由電動給料裝置、擋料裝置、驅(qū)動裝置、液壓加載裝置、支撐裝置、動靜輥組件等組成。

華特HPGM高壓輥磨機工作現(xiàn)場

高壓輥磨機在選礦中的典型工藝流程

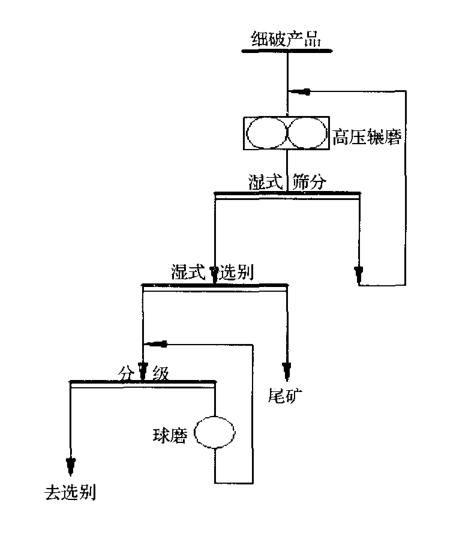

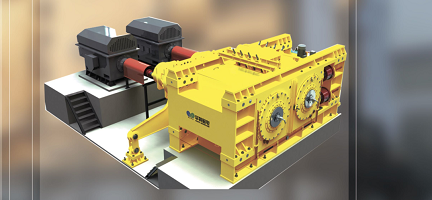

1 粗粒閉路輥磨濕式拋尾工藝

在應用該機械進行礦石處理的過程中,粗粒閉路輥磨濕式拋尾是一種常用工藝,下圖為其主要的工藝流程:

粗粒閉路輥磨濕式拋尾工藝流程圖

在該工藝的具體應用中,主要通過閉路對磨料餅進行篩分處理,這樣就可以讓高壓輥磨機處理的產(chǎn)品粒度始終被控制在一個很適合進行選別拋尾的范圍之內(nèi),以此來達到預先拋尾的目的。在拋尾之后,進入到球磨中的物料量將會大幅度降低,這樣就可以顯著降低磨礦工作中的功率損耗。

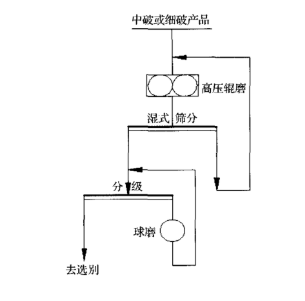

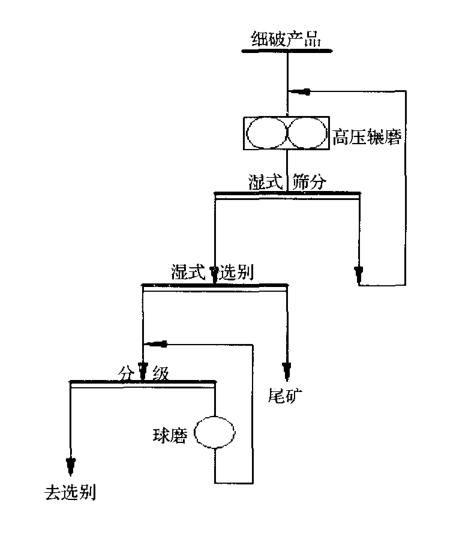

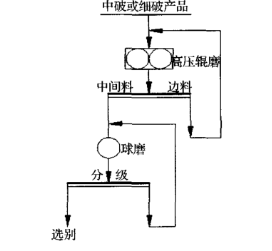

2 閉路輥磨部分球磨工藝

通過大量的生產(chǎn)實踐以及相關(guān)試驗發(fā)現(xiàn),通過高壓輥磨機所獲得的礦石產(chǎn)品不僅有著更細的粒度,同時也實現(xiàn)了礦粉含量的大幅度提升,其中,0.2mm以內(nèi)的物料含量可以達到30%-40%之間,這種細度級別的物料可滿足大多數(shù)情況下的礦石選別要求,因此對于此類產(chǎn)品,可在將其分級之后直接進行選別作業(yè)。

同時,在應用高壓輥磨機進行選礦礦石破碎生產(chǎn)作業(yè)的過程中,在邊料效應的作用下,擠壓料餅內(nèi)部會含有一小部分粒徑過大的礦石顆粒,如果將這一部分直接用在磨礦或者是選別作業(yè)中,將會導致相應的工作流程出現(xiàn)較大波動,進而為選礦生產(chǎn)帶來一定程度的不利影響。

因此,在通過該機械設備進行選礦生產(chǎn)的過程中,為避免此類問題的發(fā)生,就需要對經(jīng)過高壓輥磨機擠壓加工之后的料餅進行閉路循環(huán)篩分。通過這樣的方式,就可以讓料餅中的產(chǎn)品粒度得到嚴格控制,防止太大粒度的礦石進入到球磨作業(yè)環(huán)節(jié)而引起的流程波動,同時也可以將細粒度級別符合標準的物料預先進行分級,并使其直接進入到選別流程中。這樣的方法不僅可以實現(xiàn)球磨流程中給礦量的大幅度降低,同時也可以有效避免細粒度級別的礦石出現(xiàn)過磨情況,以此來全面提升選礦工作效率與質(zhì)量。下圖是閉路輥磨部分球磨工藝的主要工藝流程:

閉路輥磨部分球磨工藝流程圖

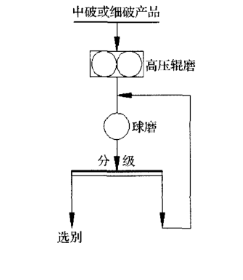

3 其他形式的典型工藝流程工藝

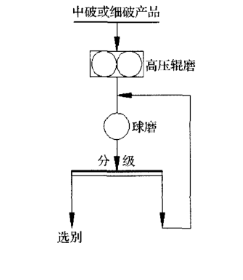

除了以上的兩種最常用工藝流程之外,在通過輥磨機進行選礦礦石的破碎生產(chǎn)過程中,還有幾種比較常見的典型工藝流程,一種是全粒度級別形式下的開路輥磨球磨工藝,其主要工藝流程圖如下:

開路輥磨球磨工藝流程圖

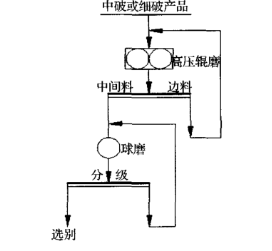

另一種是輥磨邊料循環(huán)形式的球磨工藝,以下是其主要的工藝流程圖:

輥磨邊料循環(huán)形式的球磨工藝流程圖

HUATE MAGNET

HPGM1480高壓輥磨機應用于華北某大型選礦廠