在礦物加工過程中,碎磨環節占據重要地位,所以高壓輥磨機的應用也受到越來越多的重視。但因為其應用具有一定的局限性,所以在行業的推廣受到一定限制。近年來,我國經濟持續快速發展,對于礦產資源的需求量也越來越大,因此,需要對高壓輥磨機進行深入地研究和創新,以提升其在礦物加工工程中的使用效果。

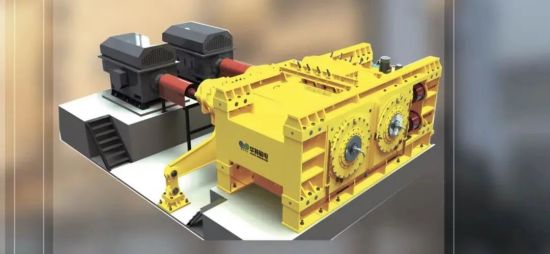

高壓輥磨機是以傳統形式的磨機技術為基礎,采用全自動控制液壓壓力的形式制造而成,其能夠在高壓狀態下促使礦物顆粒聚集,并實施極高壓力壓縮處理,礦物顆粒受到壓力作用影響,材料間的縫隙持續減小,同時壓力持續上升,直至一定水平之后,被輥壓的材料即可發生破碎。在針對材料進行高壓輥磨時,因為混合方式不同,所以反方向運動有利于提高碾壓效率。

高壓輥磨機主要由機架和高壓輥組成,且構成其動力以及壓力的來源。高壓輥磨機使用時,針對不同的材料應采用不同的壓力進行處理。壓力調節時,液壓缸可沿導槽進行移動。工作時,高壓輥通過減速器驅動,物料逐漸被加工成為壓實塊。相對于傳統磨機來說,高壓輥磨機的擠壓速率更加穩定,但是實際速度相對較低。若將運轉速度調節至較高狀態,材料易出現滑動情況,會影響破碎效果和高壓輥使用壽命。

在鐵礦石加工作業過程中應用高壓輥磨機,主要目的即在于預處理礦石材料,或對其進行碎化,有利于全面提升物料的成球性,同時可以降低作業過程中各項不良情況的發生率,也就可以有效控制作業過程中的各項損耗,使人力成本顯著降低,同時提升碎礦系統產能及節約效果,并實現最終加工成果的優化。并且,隨著當代科技發展、技術進步,高壓輥磨機已經得到進一步改良,在輥寬、輥徑及加工處理量等多個方面,均已大幅度提升,所以鐵礦石加工處理作業的精度隨之得到提升。

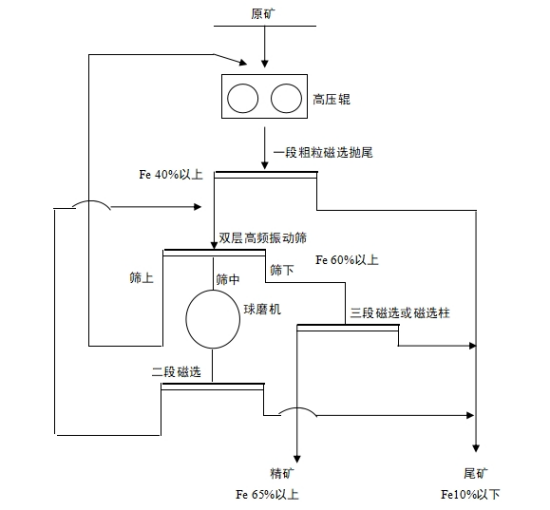

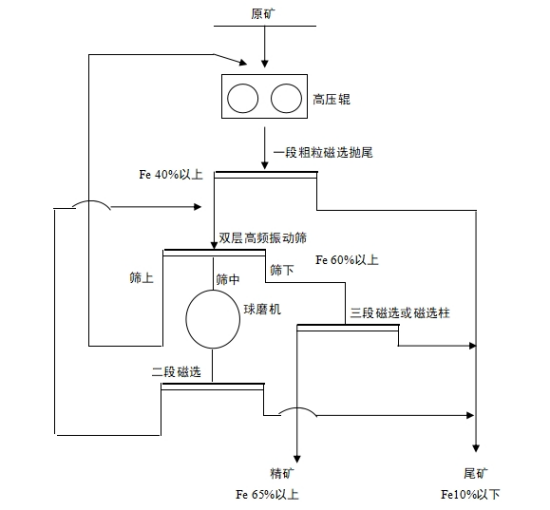

常用鐵礦加工工藝:

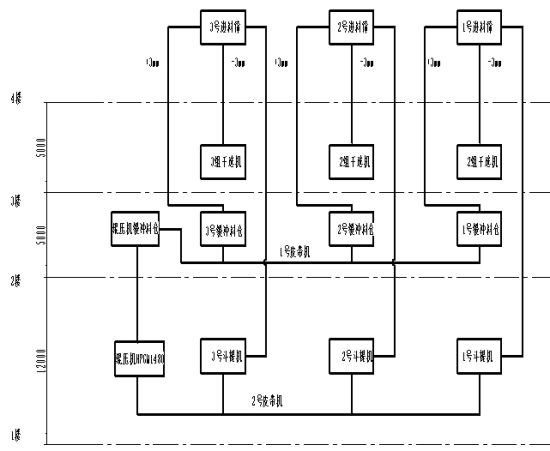

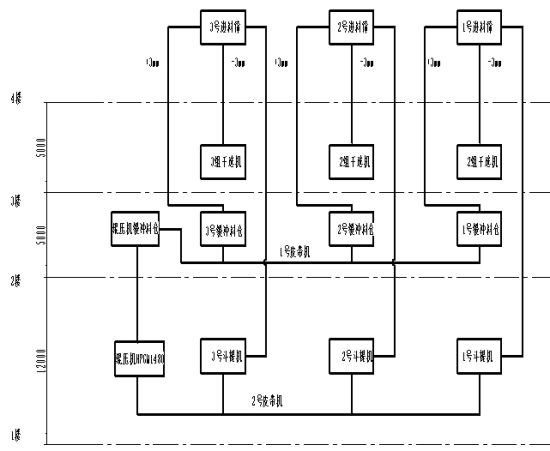

在新疆鈦鐵礦的使用:新疆某鈦鐵礦原工藝使用四臺球磨機用于細碎作業,三用一備,產品入料粒度10mm,出料粒度為-3mm。根據礦石特性我們為其進行了改造,改造后使用一臺HPGM1480高壓輥磨機,替代四臺球磨機,大幅度降低了細碎功耗。改造后工藝如下:

改造需要增加一臺HPGM1480高壓輥磨機,兩條皮帶機和緩沖料倉一個,另外就是輥壓機安裝基礎等基建投資。

HPGM1480輥壓機裝機功率1260KW,通過量在420-630噸左右,根據該公司物料情況預計通過量在550噸左右。按照其三條線170x3=510噸左右的處理量,物料先經過篩分,+3mm物料按照 80%計算,每小時處理量在410噸左右,輥壓機預計一次成品率在70%,410x1.3=533噸,和預計通過量550噸比較接近。經改造后實際運行情況,輥壓機處理量在450t/h,與設計基本吻合。按照三臺磨機1400kWx3=4200kW的裝機功率,每小時處理410噸,每噸電耗10.2度;而輥壓機為1260kW,每小時處理410噸,每噸電耗約3.2度,每噸節約7度電,每天按照8000噸礦計算,一天節約56000度電,按照一度電0.5元計算,每月節約84萬電費,經濟效益顯著。

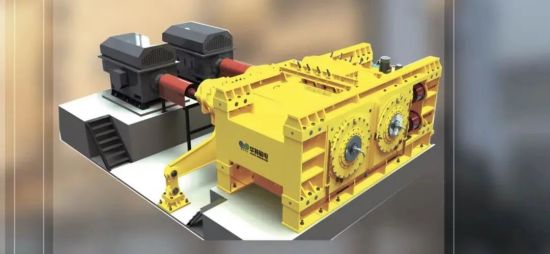

華特磁電研制的HPGM1480高壓輥磨機,在新疆某礦業公司的應用場景。